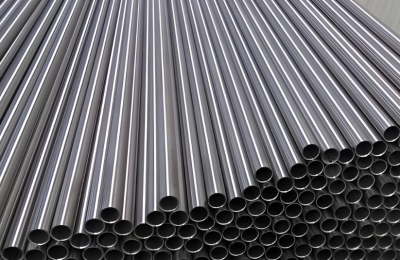

钛焊管因高强度、优异耐腐蚀性及低温稳定性,在液化天然气运输、航空航天低温推进系统等领域应用广泛。低温环境对其力学性能的影响,成为保障极端工况下设备安全运行的关键研究方向。

低温环境对钛焊管力学性能的核心影响体现在强度与韧性的变化规律上。实验数据表明,随温度降低(如从常温降至-196℃液氮温度),钛焊管基材与焊缝区的抗拉强度、屈服强度均呈上升趋势,这源于低温下钛原子晶格振动减弱,原子间结合力增强。但需注意的是,不同钛合金成分表现存在差异,例如TC4钛合金焊管在低温下强度提升幅度显著高于纯钛焊管,而TA2纯钛焊管则展现出更优的低温塑性保留能力。

焊缝区作为钛焊管的薄弱环节,其低温力学性能更需重点关注。焊接过程中形成的焊缝组织(如柱状晶、魏氏组织)及残余应力,会导致焊缝区低温韧性下降,易出现“低温脆化”现象。通过金相分析发现,当温度低于-100℃时,部分钛焊管焊缝区的冲击吸收功明显降低,断裂形式由常温下的韧性断裂逐渐向脆性断裂转变,这对低温承压设备的安全构成潜在威胁。

改善钛焊管低温力学性能的研究主要聚焦于工艺优化与材料改性。一方面,通过调整焊接参数(如采用激光焊接替代传统TIG焊)、引入焊后热处理(如低温退火),可细化焊缝晶粒、消除残余应力,有效提升焊缝区低温韧性;另一方面,研发新型低温钛合金材料(如添加铌、锆元素的钛合金),能从本质上增强钛焊管在极端低温下的综合力学性能。

低温环境下钛焊管力学性能的研究,需结合材料特性、焊接工艺与工况需求,为其在极端低温领域的安全应用提供理论支撑与技术保障,推动相关高端装备的国产化发展。